随着医疗技术的发展,骨科植入物正朝着个性化、微创化、生物相容性强的方向迈进。为了提高植入物与人体骨组织的融合度,许多高端骨科植入材料(如钛合金、PEEK、陶瓷等)需要进行表面微孔处理,增强细胞附着、组织长入和骨整合能力。

在众多微孔加工工艺中,激光打孔技术以其高精度、高一致性和非接触加工的优势,成为骨科植入制造中的关键工艺。而专门为此打造的设备——骨科植入物激光精密微孔机,正成为医疗器械制造企业的标配。

为什么骨科植入物需要打孔?

- 提高骨组织长入能力

- 增强种植稳固性和融合速度

- 增加表面积,有助于药物或生长因子的载体作用

- 改善表面粗糙度,提升摩擦力防止位移

激光打孔在骨科植入物加工中的10大优势:

1. 微米级孔径控制,精度极高

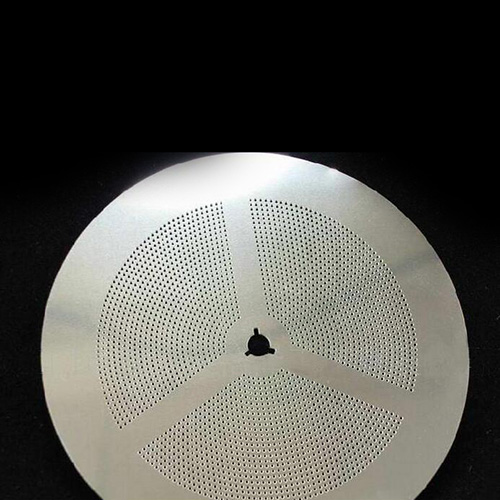

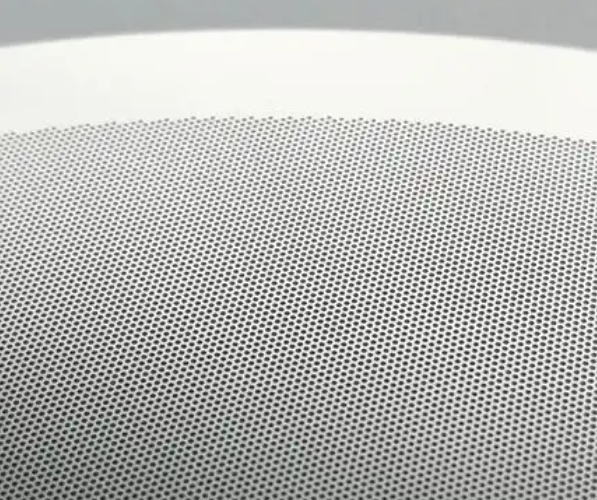

激光打孔可实现10~100微米孔径,适合人体细胞贴附与骨组织长入的最佳孔径范围。例如,椎体融合器表面可精确打出直径50μm微孔。

2. 无接触加工,避免微裂纹

骨科植入物材料通常为高强度但脆性较高的合金或陶瓷,激光打孔避免机械力加工产生的微裂纹和应力集中,提升产品安全性。

3. 孔型灵活设计

通过程序控制激光路径,轻松实现圆孔、蜂窝孔、螺旋孔或定向通孔阵列,满足不同临床需求和力学方向优化设计。

4. 增强细胞附着力

科学研究表明,微孔结构可大大促进骨髓间充质干细胞的附着和分化,激光打孔后的表面为细胞提供了“抓手”式支撑点。

5. 高密度不影响结构完整性

激光可在不影响整体力学强度的前提下,实现高密度微孔布置,如每平方厘米上打孔上千个,有效提升融合面积。

6. 适用于多种生物医用材料

激光打孔机适配性强,适用于钛合金、陶瓷、PEEK、生物可降解高分子材料等,工艺兼容性极高。

7. 清洁加工,符合医疗规范

无需添加冷却液或油剂,无污染残留,符合医疗器械GMP车间的洁净生产要求,后处理工序简便。

8. 高重复精度,适合量产

自动化激光系统结合视觉定位、旋转轴等夹持模块,保证每件植入物打孔位置一致性高,极适合标准化规模化生产。

9. 热影响区小,避免材料退火

激光热输入可控,热影响区域极小,避免因过热导致材料变性、强度下降或颜色改变,尤其适用于钛材。

10. 支持个性化定制加工

结合3D建模和激光路径编程,激光打孔可为患者提供定制化孔型排布设计,适用于个性植入物(如定制骨板、种植体等)。

应用实例:

- 人工髋臼杯表面微孔加工:激光打孔处理后提升骨结合速度,减少术后松动风险。

- 脊柱融合器多孔结构设计:通过激光阵列孔布增强骨组织长入,减少植入失败概率。

- 3D打印钛骨板后处理打孔:在打印结构基础上增加通孔网格,提升透养能力。

- PEEK脊柱支架激光微打孔:改善表面惰性,增强生物活性,促进血管生成。

随着医疗制造进入精密化和个性化时代,骨科植入物激光精密微孔机正在成为提升植入产品功能与临床表现的关键设备。它不仅打孔,更是在骨与金属之间,架起“生长的桥梁”。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区布吉三联珠宝大楼A栋四楼

深圳市龙岗区布吉三联珠宝大楼A栋四楼