高光洁度打孔,为何至关重要?

在不锈钢板打孔场景中,孔边缘的光洁度不仅影响产品外观,还直接关系到:

后续表面处理(如电镀、电泳)的附着均匀性;

装配接触面的密封性与机械配合精度;

滤孔、透气孔等功能件的流体力学表现;

医疗/食品设备等行业对清洁度的高要求。

因此,“光滑无划痕、无毛刺、无锯齿感”的打孔质量,是高端不锈钢制品的基本门槛。

传统打孔方式为何难以实现高光洁度?

冲压与机械钻孔由于其加工机制限制,容易出现如下问题:

剪切破口毛边:冲压模具在切入和推出过程中挤压金属,易形成上下毛刺;

热变形氧化发黑:普通热加工方式热扩散控制不精准,导致边缘烧黑;

刀具磨损划伤表面:钻孔刀具旋转时易拉出划痕,尤其对镜面板破坏大;

孔边裂口不规则:压力不均或材料回弹,造成不对称破边。

即便后续抛光,也往往只能改善局部,且成本高、良率低。

激光打孔如何做到高光洁度?

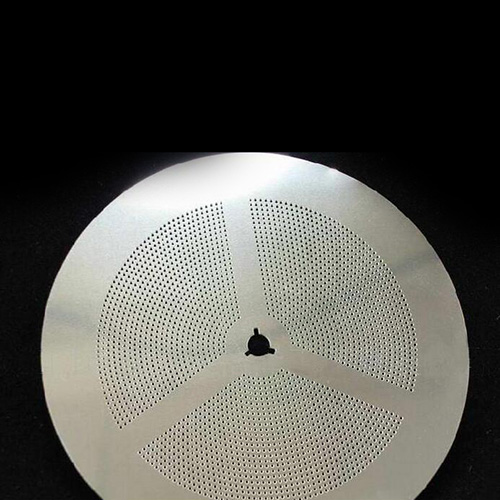

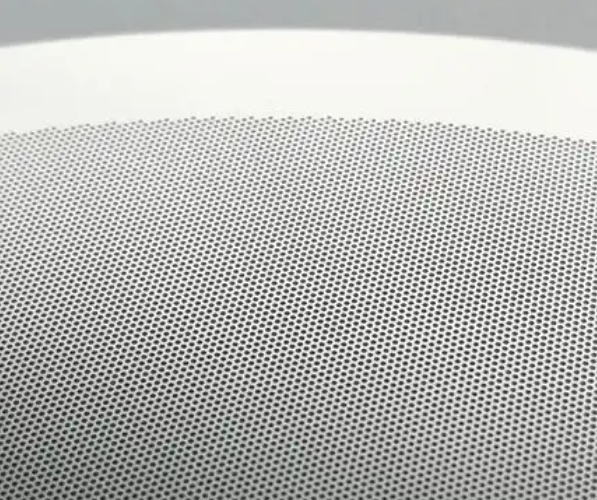

激光打孔依靠精确聚焦的高能脉冲激光束,在极短时间内使局部金属迅速汽化或熔融,形成干净利落的微孔,具备如下优势:

✅ 热影响区小:控制在微米级范围,边缘不发黑不烧伤;

✅ 无接触无划伤:不接触工件表面,避免任何机械损伤;

✅ 圆孔边缘整齐清晰,无断边无开裂;

✅ 气体辅助冷却+吹渣:保证孔口无熔渣附着,光洁如镜;

✅ 支持多轮次慢速扫孔工艺,进一步优化边缘质感。

实际测试表明,使用激光加工后,孔口粗糙度Ra值可控制在5μm以下,满足医疗、光学、精密仪器等高标准领域使用。

对于追求“外观美、功能强、易清洁、易加工”的不锈钢板部件而言,激光打孔已不只是“高效率加工工具”,更是实现高端制造质量标准的关键手段。它不仅将孔加工从“能打”推向“打得美”,更助力各行业提升产品档次与品质感。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区上下路49号A栋二楼

深圳市龙岗区上下路49号A栋二楼