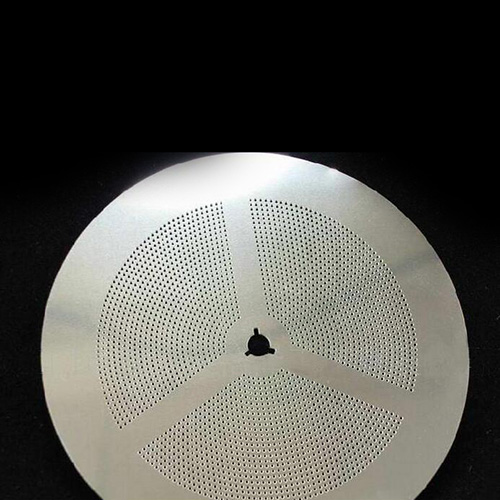

粉末涂料生产中的振动筛网需要具备精确的孔径和孔位,以保证涂料的筛分效果和粉末颗粒的均匀分布。筛网孔径的精度直接影响粉末的流动性、筛分效果及后续涂料的附着力。如果孔口存在毛刺、不规则形状或表面粗糙,可能会导致粉末堵塞筛网,增加过筛时间,甚至影响生产效率和产品质量。

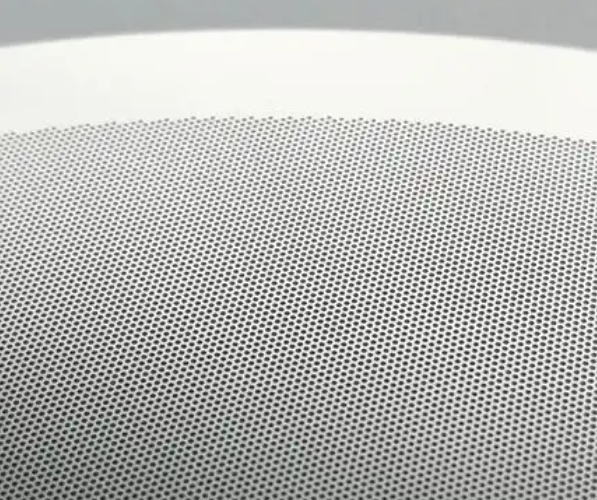

然而,传统机械打孔方法虽然能够实现打孔,但在处理振动筛网时,往往会由于工具接触带来孔口不平整和毛刺的问题,尤其是当筛网材料较薄或较脆时,这种问题更加突出。毛刺不仅会影响筛网的光洁度,还可能影响物料流动性,降低筛网的使用寿命。因此,如何通过打孔技术确保高光洁度,减少毛刺,成为了生产振动筛网中的关键挑战。

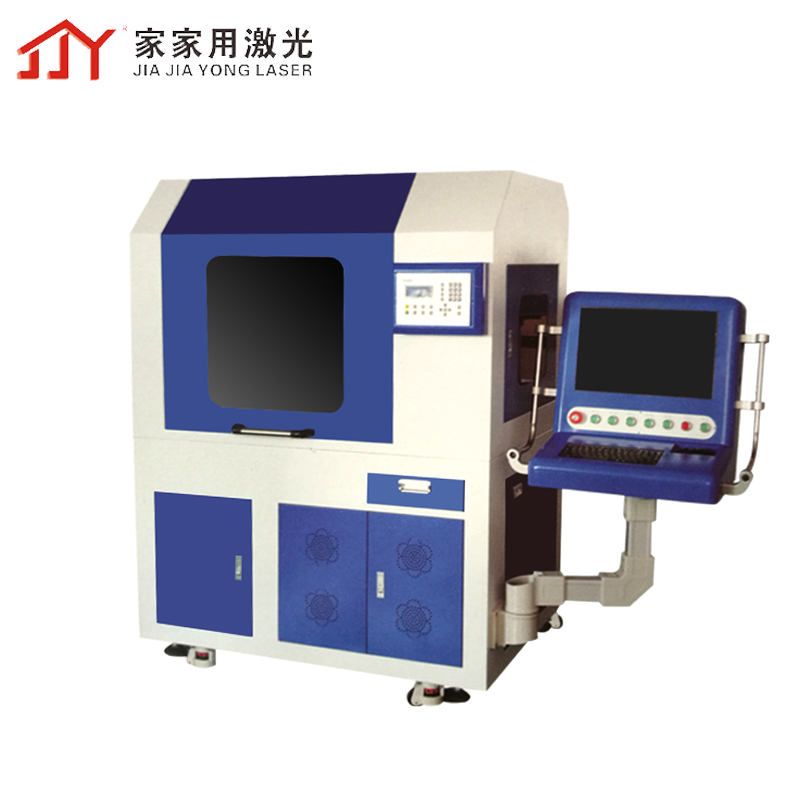

激光打孔技术的非接触式加工特性使得其成为生产高光洁度孔口的理想选择。与传统的机械打孔相比,激光打孔不会对材料产生外力作用,因此不存在由于机械压力或工具磨损引起的孔口毛刺和不平整问题。激光束通过高温将材料局部加热,精确控制加热区域,使得孔口平整光滑且无毛刺。这种光洁的孔口可以有效提高粉末的流动性,避免筛网的堵塞,从而提高筛分效率。

激光打孔技术能够在微米级别上控制孔径和孔形,确保每个孔的精度达到设计要求。这对于粉末涂料生产中的振动筛网尤为重要,因为筛网的孔径不精确或孔形不规则,会影响筛分效果和粉末的均匀性。激光打孔技术能够在每个孔的孔径、孔壁光洁度和位置精度上提供一致的加工质量,避免了传统机械打孔中常见的误差。

激光打孔由于其精准的热量控制,孔壁表面光滑且无毛刺,极大地减少了筛网孔口的粗糙度和不规则性。振动筛网孔口的光洁度直接影响筛分效果,激光打孔技术能够确保孔壁光滑,无任何瑕疵。这种高光洁度孔口的优势体现在筛分过程中,能够让粉末更平滑地通过筛网,提高物料的流动性,减少过筛时的卡堵现象。

激光打孔不仅具有高精度的优势,还能显著提高生产效率。传统的机械打孔方法需要不断更换工具、调整设备等,且加工速度较慢。而激光打孔机能够在无需更换工具的情况下连续作业,完成高效打孔。尤其是在大批量生产振动筛网时,激光打孔能够显著减少生产时间,提高产量,满足快速生产的需求。

激光打孔技术在粉末涂料生产振动筛网中的应用,凭借其高精度、无接触、高光洁度等特点,已成为提升筛网质量和生产效率的重要手段。通过激光打孔,生产商能够确保筛网孔口的光洁度和精度,避免毛刺的产生,从而提高筛分效率,减少堵塞现象,并延长筛网的使用寿命。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区上下路49号A栋二楼

深圳市龙岗区上下路49号A栋二楼