在现代机械制造业中,活塞作为内燃机的关键部件之一,具有至关重要的作用。为了确保发动机的高效能和长期稳定运行,活塞的设计和制造精度要求极高,尤其是在活塞表面的打孔工艺方面。活塞高精度打孔技术,尤其是采用激光打孔技术,已经成为确保活塞性能和质量的重要手段。

活塞高精度打孔主要应用于内燃机活塞的制造过程中,目的是在活塞上打孔以提高其性能、减轻重量和增强热管理。具体用途包括:

1. 减轻活塞重量:通过精确的孔洞设计,可以有效减轻活塞的整体质量,优化发动机的动力性能和燃油效率。

2. 改善冷却性能:在活塞的特定部位打孔,有助于增强活塞的散热性能,防止高温对活塞的损坏,提升发动机的散热能力。

3. 提高强度与耐用性:通过控制孔洞的分布和大小,可以增强活塞的结构强度,同时降低应力集中现象,延长活塞的使用寿命。

4. 改善燃烧效率:精密打孔能够优化燃烧室的气流分布,提升燃烧效率,降低排放,提高发动机的总体性能。

活塞高精度打孔的制作方法有多种,但目前最常用的技术之一就是激光打孔技术。这种技术具备精度高、热影响小、适应性强等优点,广泛应用于活塞等关键部件的加工。

1. 激光打孔的原理

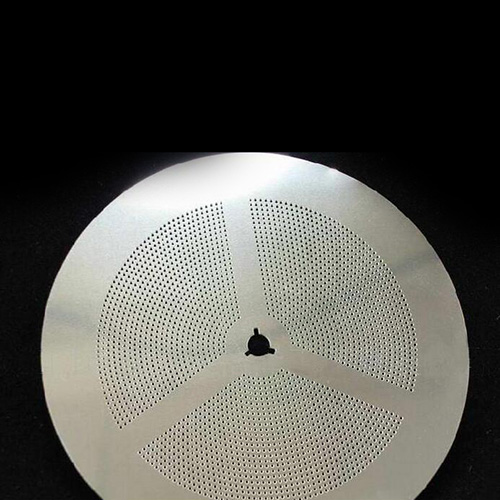

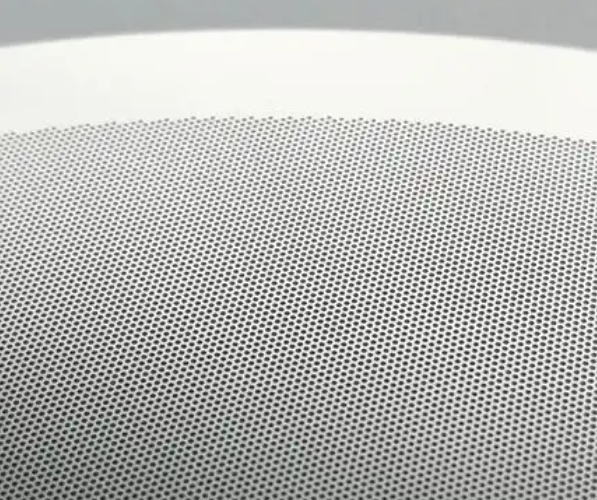

激光打孔技术通过高能量激光束将材料表面局部加热至熔化或气化温度,快速蒸发材料,从而在工件上打出精确的孔洞。激光打孔具有极高的精度,通常可达到微米级的孔径控制。

2. 激光打孔工艺

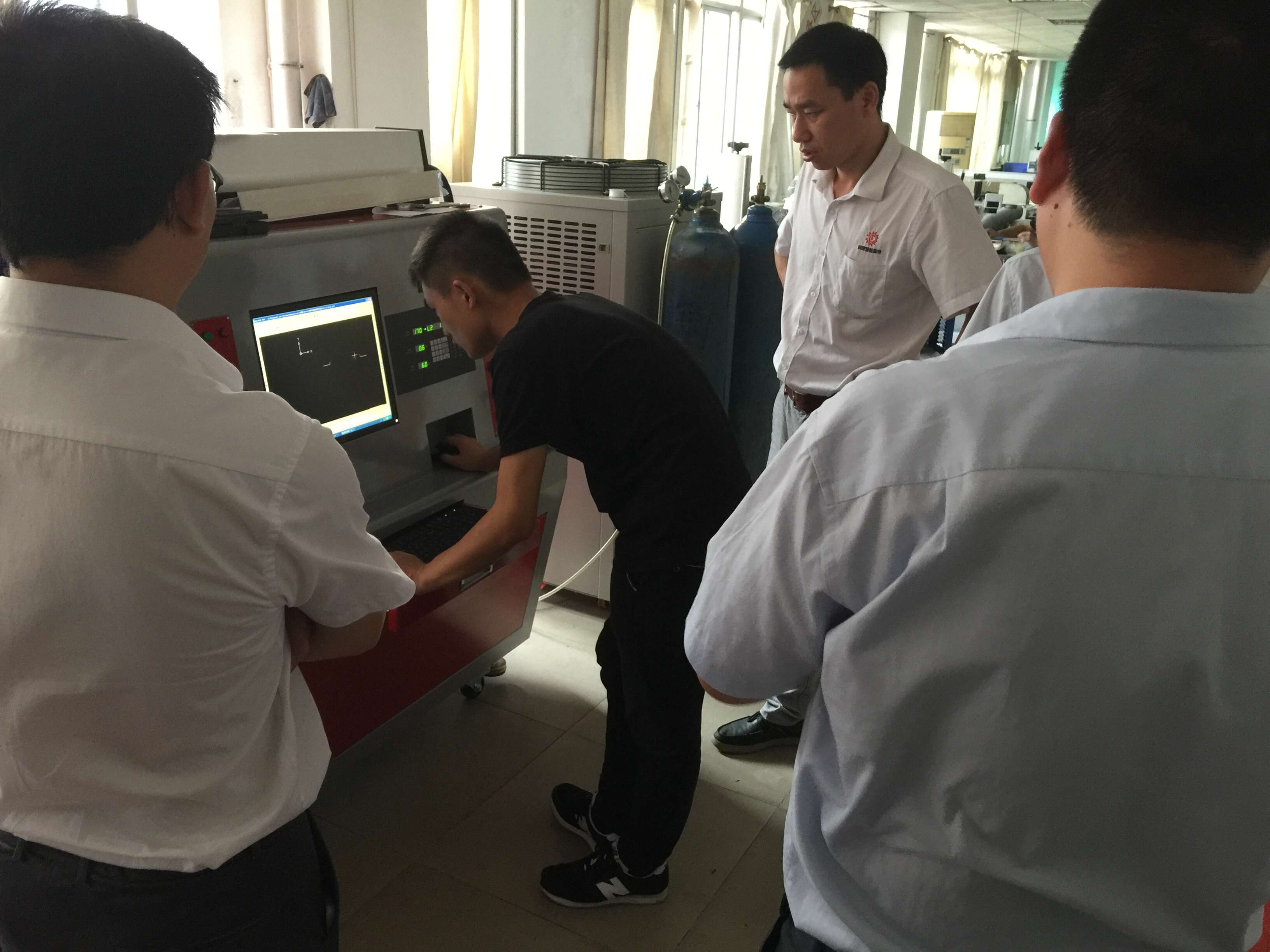

计算机数控系统控制:激光打孔机通常配备数控系统,通过计算机程序精确控制激光束的运动轨迹、激光功率以及打孔深度,确保孔洞的位置、形状、尺寸的精确控制。

材料选择与处理:激光打孔适用于各种材料,包括铝合金、钢材、铸铁等,特别是在高强度和耐高温材料上的表现更为突出。激光打孔过程中,材料表面受热区域小,热影响区较小,避免了传统加工方法中因高温引起的材料变形或损坏。

孔洞设计与优化:在激光打孔前,需要对活塞的孔洞设计进行详细的优化,确保孔的尺寸、形状以及分布位置能够满足热管理和结构强度的需求。

3. 激光打孔的优势

高精度:激光打孔可以实现微米级别的孔径控制,确保孔的尺寸精确,形状规则,满足高精度要求。

无接触加工:激光束与工件表面没有直接接触,避免了传统机械加工中因刀具磨损或机械变形引起的加工误差。

热影响小:由于激光能量集中在小范围内,热影响区非常小,避免了材料变形和热损伤,适用于高精度和高要求的加工。

高效率:激光打孔速度快,尤其适用于批量生产,能够提高生产效率,降低制造成本。

随着科技的发展和制造业对精度要求的不断提高,激光打孔技术在活塞制造中的应用前景广阔。它不仅能够实现高精度、高效率的打孔加工,还能满足现代内燃机对活塞高性能、高耐久性和轻量化的需求。通过精确的孔洞设计和激光打孔加工,活塞的质量得以大幅提升,为发动机的高效运转提供了可靠保障,推动机械制造业向更高水平发展。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区上下路49号A栋二楼

深圳市龙岗区上下路49号A栋二楼