在现代制造业中,黄铜作为一种重要的合金金属广泛应用于电子、机械和装饰行业。打孔工艺是黄铜加工中的关键步骤之一,尤其在需要高精度孔径、孔壁光洁度和孔位一致性的情况下,打孔技术的选择至关重要。

传统打孔方法的挑战:毛刺、精度与效率问题

1. 毛刺与孔壁粗糙

传统机械打孔方法(如钻孔和冲压)通常需要使用钻头、冲头等工具进行加工,这些工具与黄铜表面接触时常常产生机械摩擦,导致孔壁粗糙和毛刺的产生。特别是在打孔过程中,黄铜材质的硬度和韧性使得刀具容易磨损,进一步加剧了孔壁的粗糙度和毛刺问题。这不仅影响了孔口的美观,还可能在后续的装配过程中造成密封性不良、应力集中等问题。

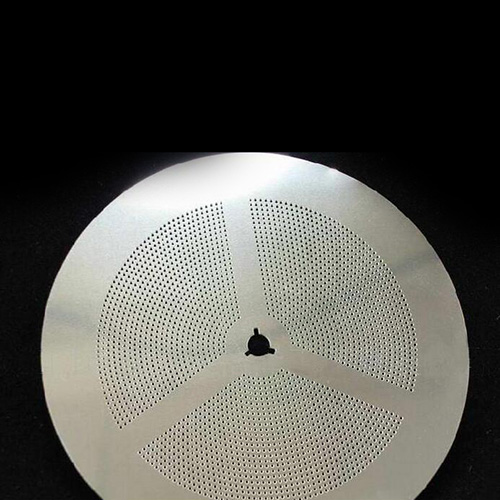

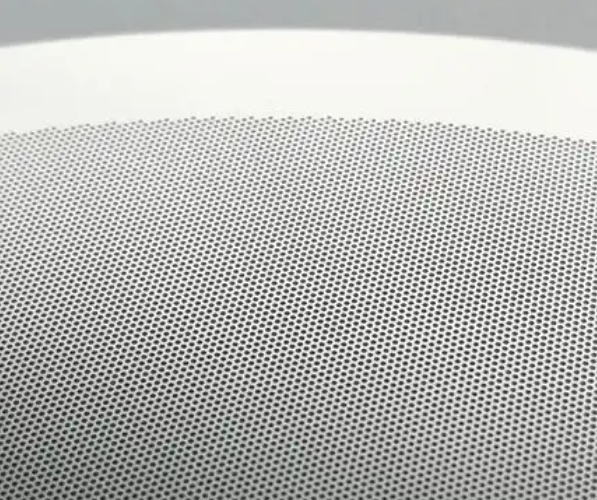

相比之下,激光打孔则是一种非接触式加工方式。激光束通过高能量聚焦精确加热黄铜材料表面,使其局部熔化或汽化,形成光滑的孔口。由于激光束与材料表面不直接接触,避免了传统打孔过程中产生的毛刺和孔壁不平整问题。激光打孔技术确保了孔壁光滑且无毛刺,大大提高了孔口的质量。

2. 精度不足与孔位偏差

在黄铜打孔中,传统打孔方法的孔径和孔位精度往往受到工具磨损、操作误差和设备不稳定的影响,导致孔径不一致、孔位偏移等问题。特别是在批量生产中,随着刀具磨损和加工时间的增加,孔的尺寸和位置偏差会逐渐增大,这直接影响了打孔质量和产品的装配精度。

激光打孔的另一个显著优势在于其高精度控制能力。激光打孔机能够在微米级别内精确控制孔的尺寸和孔位位置,激光束的焦距和能量可以根据需要进行调整,以确保每个孔的精度和一致性。无论是处理薄壁还是厚壁黄铜材料,激光打孔都能保持孔径和孔位的一致性,大大提高了生产的稳定性和加工精度。

3. 低效率与高生产成本

传统的机械打孔方法,尤其是在需要大量打孔时,通常需要频繁更换工具、调整设备和进行维护,导致生产效率较低。每次工具更换和设备调试都需要消耗时间和资源,从而增加了生产周期和成本。而且,传统方法中的孔壁粗糙和毛刺问题还需要额外的去毛刺和修整工序,进一步延长了生产周期。

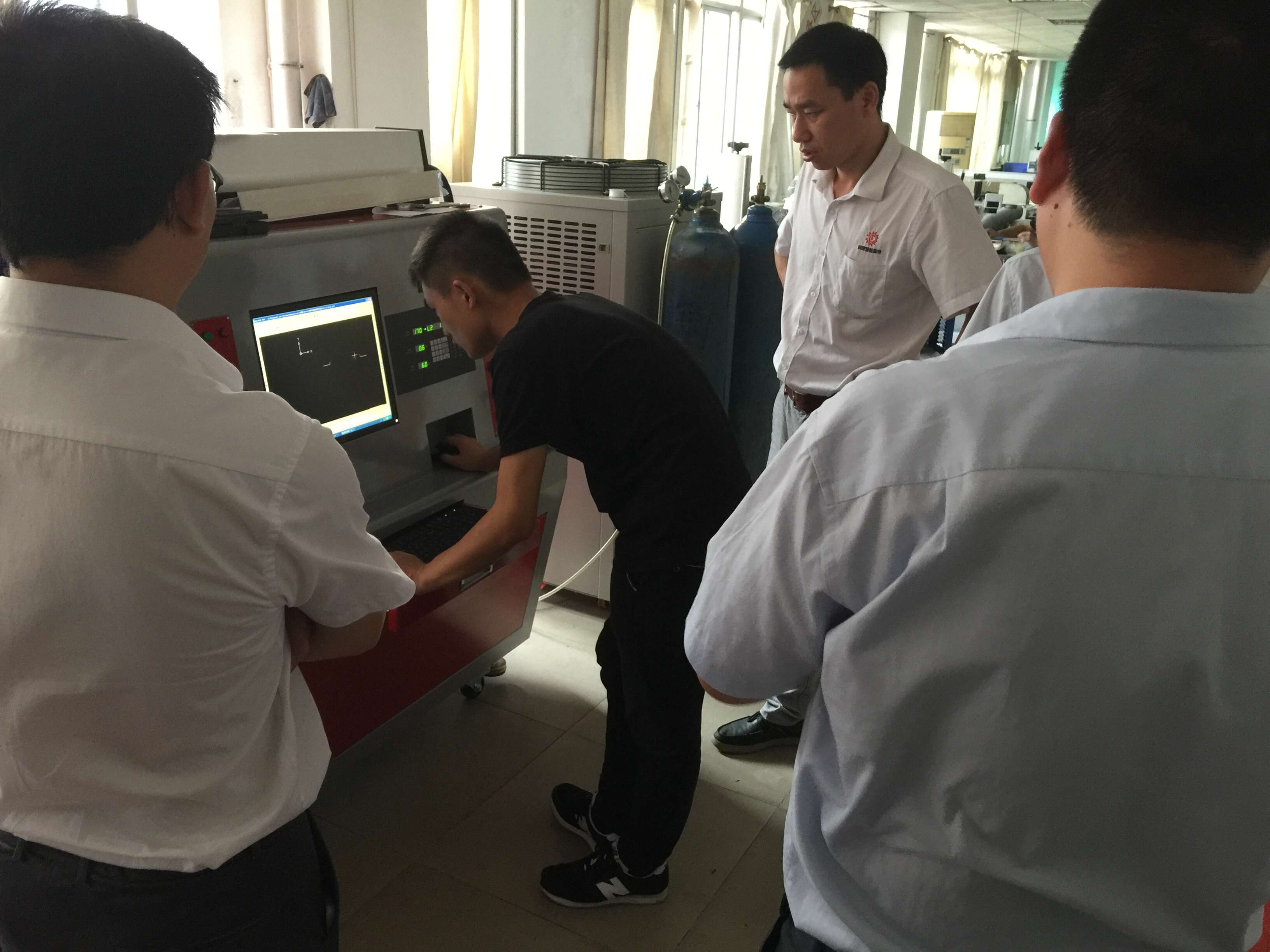

相比之下,激光打孔技术能够连续稳定地进行加工,不需要更换工具或调整设备参数,极大地提高了生产效率。激光打孔机能够在短时间内完成大量的高精度孔加工,特别适合批量生产。此外,激光打孔无需后续去毛刺处理,减少了二次加工的工作量和时间,进一步降低了生产成本。

激光打孔的优势:高精度、高效率和低成本

1. 高精度和高一致性

激光打孔技术的精度远高于传统机械打孔方法。激光打孔机能够在微米级别内精确控制孔的尺寸、位置和孔形,确保每个孔的孔径和孔位完全符合设计要求。激光打孔机的激光束可以非常精细地聚焦在需要打孔的区域,从而保证了孔的稳定性和一致性,避免了由于工具磨损或操作误差引起的孔位偏差。

2. 高效生产与节省成本

激光打孔不仅在精度上具有显著优势,其高效性也是一大亮点。激光打孔机可以在无需更换工具的情况下进行高精度打孔,且速度较快,适合大批量生产。传统打孔方法往往因为工具磨损和加工误差导致生产效率较低,而激光打孔能够稳定地进行高速加工,大幅度缩短生产周期。随着激光技术的不断发展,激光打孔设备的价格也逐渐降低,这使得激光打孔技术成为更多企业提升生产效率、降低生产成本的优选方案。

3. 环保与节能

激光打孔技术的环保性和节能优势也是其广泛应用的重要原因之一。传统打孔过程中常常需要使用冷却液、润滑油等化学物质,这不仅对环境造成一定污染,还增加了生产成本。而激光打孔过程几乎不需要这些化学物质,避免了对环境的污染。同时,激光打孔机的能效较高,能耗低,有助于降低生产过程中的能源消耗。

通过对比传统打孔方法与激光打孔技术,显然激光打孔在黄铜高精度打孔中展现出了无可比拟的优势。激光打孔不仅能确保孔口的精度和光洁度,还能提高生产效率,降低成本,同时符合环保和节能的要求。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区上下路49号A栋二楼

深圳市龙岗区上下路49号A栋二楼