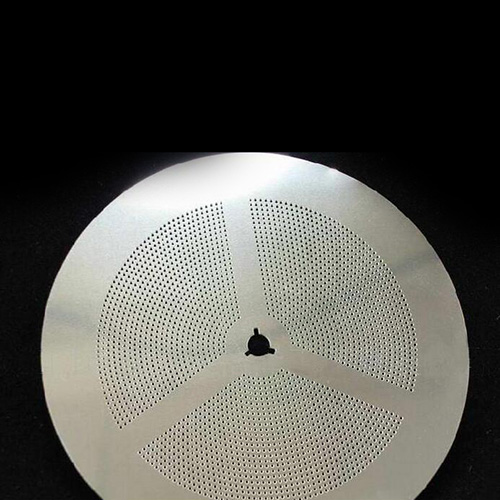

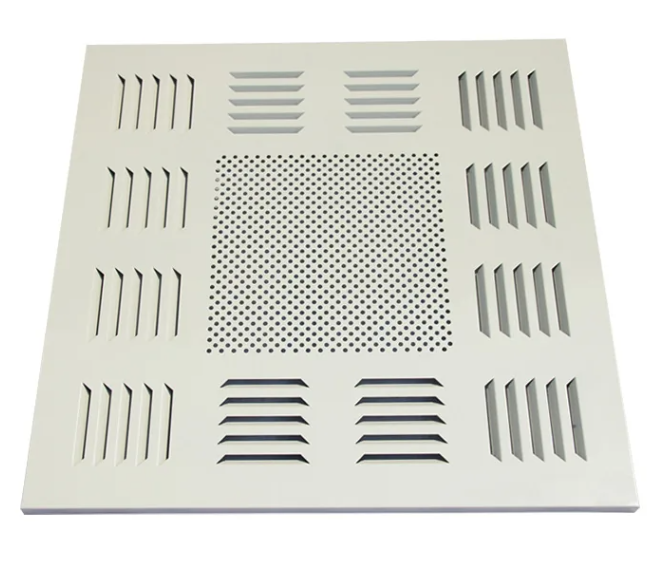

均流板在许多行业中都扮演着至关重要的角色,尤其是在热交换器、燃料电池以及液体和气体流动系统中。为了保证流体的均匀分布,均流板通常需要加工精密的微孔,而打孔技术是实现这一目标的关键。随着技术的进步,激光打孔已成为均流板微孔加工的一种高效且精准的方式。

激光打孔技术以其高精度和高效率,在均流板加工中逐渐成为主流。通过精确控制激光的功率、焦距和打孔时间,可以在均流板上快速且准确地打出微小孔洞。这一过程不仅能提高加工效率,还能确保孔位的精准性,减少误差和重复加工的需求。

1. 高加工速度

激光打孔相较于传统打孔方法,其加工速度大大提高。激光设备可以在极短的时间内打出多个孔位,特别适合批量生产。这是因为激光束可以以高频率在材料表面移动,且每个孔的打孔过程几乎不需要停顿,从而减少了总体加工时间。而传统的机械打孔往往需要更多的准备时间和加工时间,尤其是在孔的排列比较复杂时,速度明显受限。

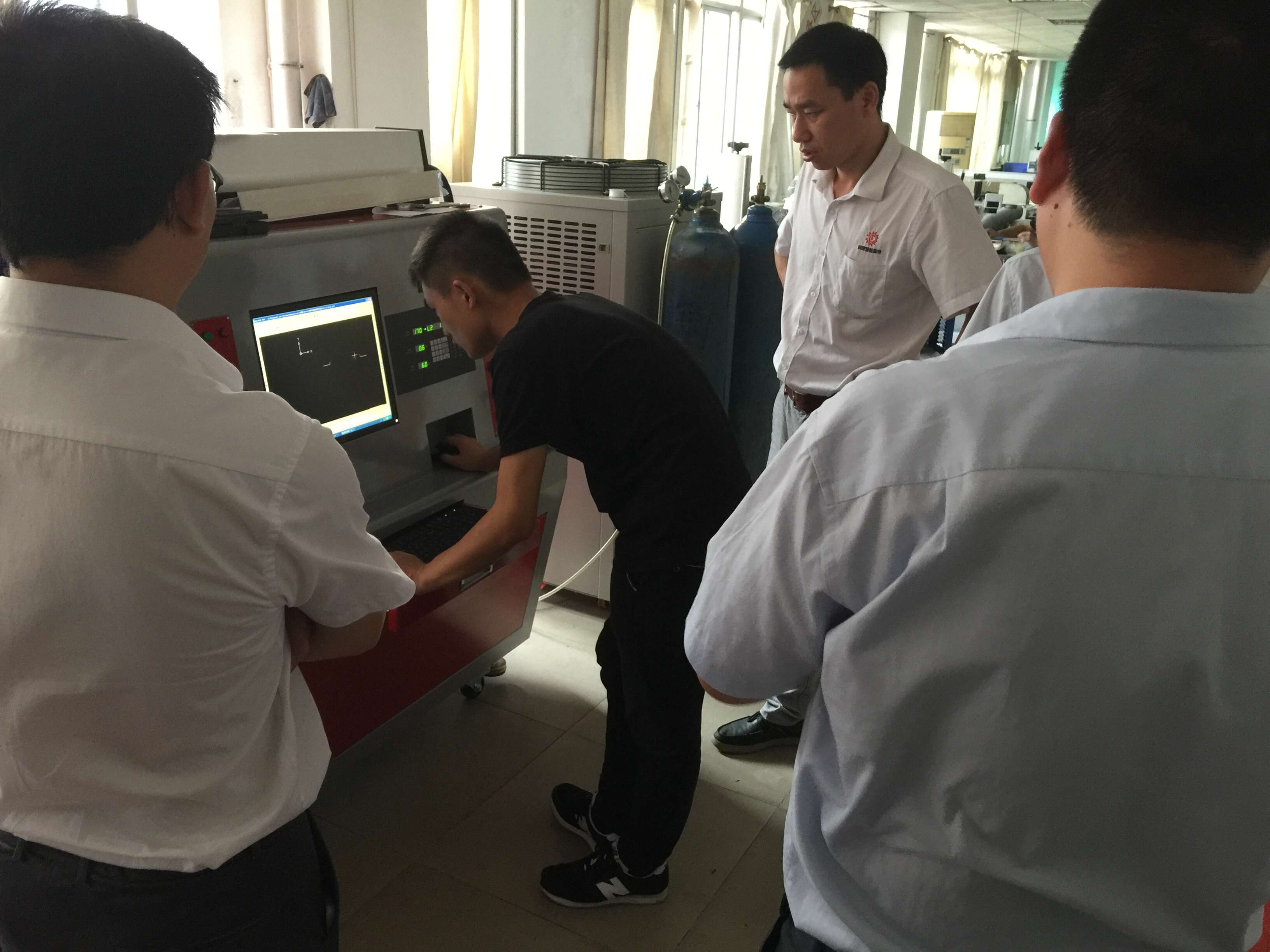

2. 自动化控制和精确加工

激光打孔的过程通常由计算机数控系统(CNC)自动控制,精确到微米级。这使得批量加工时,每个均流板的孔位精度都能保持一致,避免了人工操作中的误差。同时,激光设备还能够快速调整孔径、孔深以及孔间距,这大大提高了生产线的灵活性,适应了不同规格产品的需求。

3. 无接触加工,减少设备磨损

与传统机械打孔技术不同,激光打孔不依赖于任何物理接触。这意味着激光打孔不会像机械打孔那样产生工具磨损或需频繁更换刀具。此外,传统打孔方法常常会因工具磨损产生误差,影响孔位的精度。而激光技术的无接触性质保证了设备的长期稳定运行,减少了维护和更换成本。

激光打孔与传统打孔的对比

1. 精度与孔位控制

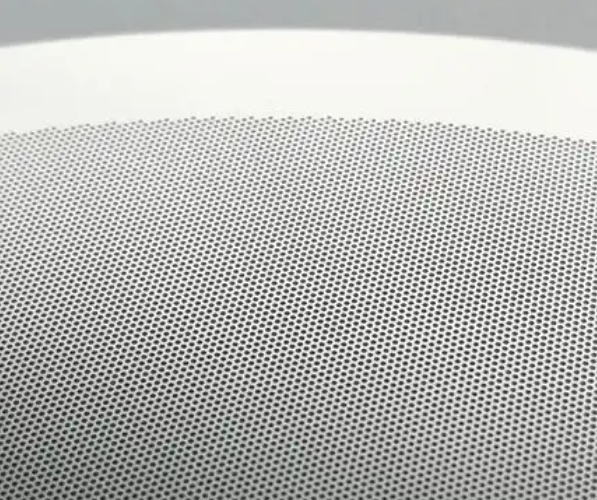

在均流板的微孔加工中,精度是关键。激光打孔技术以其卓越的精度,能够实现微米级的孔径和孔间距控制,非常适合对孔径要求严格的应用。相比之下,传统的机械打孔设备受限于工具的切削精度,常常会产生孔径不均匀、孔壁粗糙等问题。因此,激光打孔在精度上表现得更为突出,特别适用于高精度要求的均流板微孔加工。

优缺点对比:

激光打孔:具有高精度,适合微小孔径及复杂孔形加工,减少了误差和二次加工需求。

传统打孔:精度较低,容易受到工具磨损和操作人员的影响。

2. 生产效率

激光打孔技术能够实现更高的生产效率。传统打孔方法通常依赖机械工具和人工操作,生产过程较为缓慢,尤其在进行大量微孔加工时,容易造成瓶颈。激光打孔的高速度和自动化操作使其在批量生产中展现出更大的优势,可以在短时间内完成大规模的微孔加工。

优缺点对比:

激光打孔:加工速度快,能够快速完成大批量生产,适合高效生产线。

传统打孔:相对较慢,尤其是在高精度要求下,可能会导致生产效率降低。

3. 材料适应性

激光打孔不仅适用于常见的金属材料,还能够高效加工陶瓷、塑料等非金属材料。传统的机械打孔技术通常只适用于金属材料,且对于硬度较高的材料(如钛合金、硬钢等)打孔难度较大。而激光打孔由于采用的是非接触方式,可以在不同硬度、厚度的材料上进行高效加工。

优缺点对比:

激光打孔:适用材料广泛,不受硬度和厚度的限制,能够高效加工复杂材料。

传统打孔:适用材料受限,对于硬度高的材料打孔效率较低。

4. 成本效益

激光打孔的设备投资较高,且维护成本相对较大,但由于其高效率和低故障率,在大规模生产中具有显著的成本效益。传统打孔的设备和维护成本较低,适合小批量或对精度要求不高的加工,但在面对大量微孔加工时,其时间成本和人工成本可能较高,且精度控制不稳定,容易产生废品。

优缺点对比:

激光打孔:初期设备投资较高,但长远来看因高效率和低故障率带来更低的生产成本。

传统打孔:设备投资较低,适合小批量加工,但在大批量生产时成本较高。

激光打孔技术通过高精度、高效率、灵活性和广泛的材料适应性,成为了均流板微孔加工中的首选技术。虽然初期投资较大,但其长远的生产效率和成本效益使其在大批量生产中具有巨大的优势。相比之下,传统打孔技术虽然设备投资较低,但在高精度和大规模生产中的表现不如激光打孔。因此,对于追求高效、高质量的均流板生产企业,采用激光打孔技术无疑是提升生产效率的最佳选择。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区上下路49号A栋二楼

深圳市龙岗区上下路49号A栋二楼