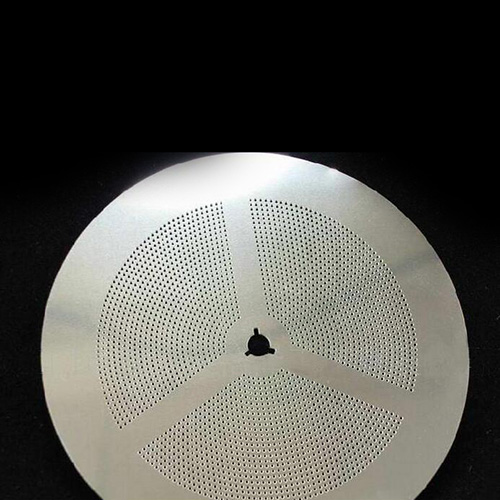

在模具制造中,气塞孔用于排气和压力平衡,以防止气体积聚对模具造成影响。对于铝合金材料的模具来说,打孔精度和孔壁光滑度至关重要,直接关系到模具的工作效率和使用寿命。

传统的机械打孔方法,如钻孔和冲压,虽然能够完成基本的打孔任务,但却无法保证高精度和孔口的光洁度,且在硬质铝材上常会出现孔壁粗糙、毛刺等问题。而激光打孔技术,凭借其高精度、无接触加工和光滑孔壁的特点,成为了铝材质气塞孔打孔的理想解决方案。

激光打孔技术在铝材质气塞孔中的优势

1. 高精度控制

铝合金具有较好的加工性能,但由于其金属表面的硬度和韧性,传统的机械打孔方法容易产生孔径不一致和孔壁粗糙的问题。激光打孔技术能够在微米级别精确控制孔径和孔位,确保每个气塞孔的孔径一致,孔位准确。这一精度控制使得铝材质气塞孔能够更好地完成排气功能,提高模具的工作效率。

2. 无接触加工,避免变形

激光打孔是一种非接触式加工方式,激光束不会与铝材质表面发生直接接触。由于不存在机械压力,激光打孔能够有效避免铝合金在打孔过程中产生的变形问题。这一点对于制作气塞孔尤为重要,尤其是在要求孔壁光滑和孔形一致的模具中,激光打孔提供了无可比拟的优势。

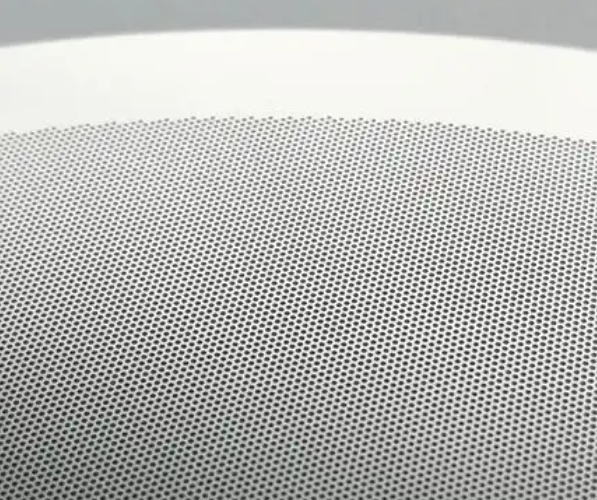

3. 光滑孔壁与无毛刺

在铝材质打孔过程中,毛刺的产生常常使孔口粗糙,影响排气效果。激光打孔能够在加工过程中同时提供光滑、无毛刺的孔口。由于激光束的精确控制,孔口的表面光洁度极高,从而避免了传统打孔方法中常见的毛刺问题,使铝合金气塞孔能够更高效地发挥其作用。

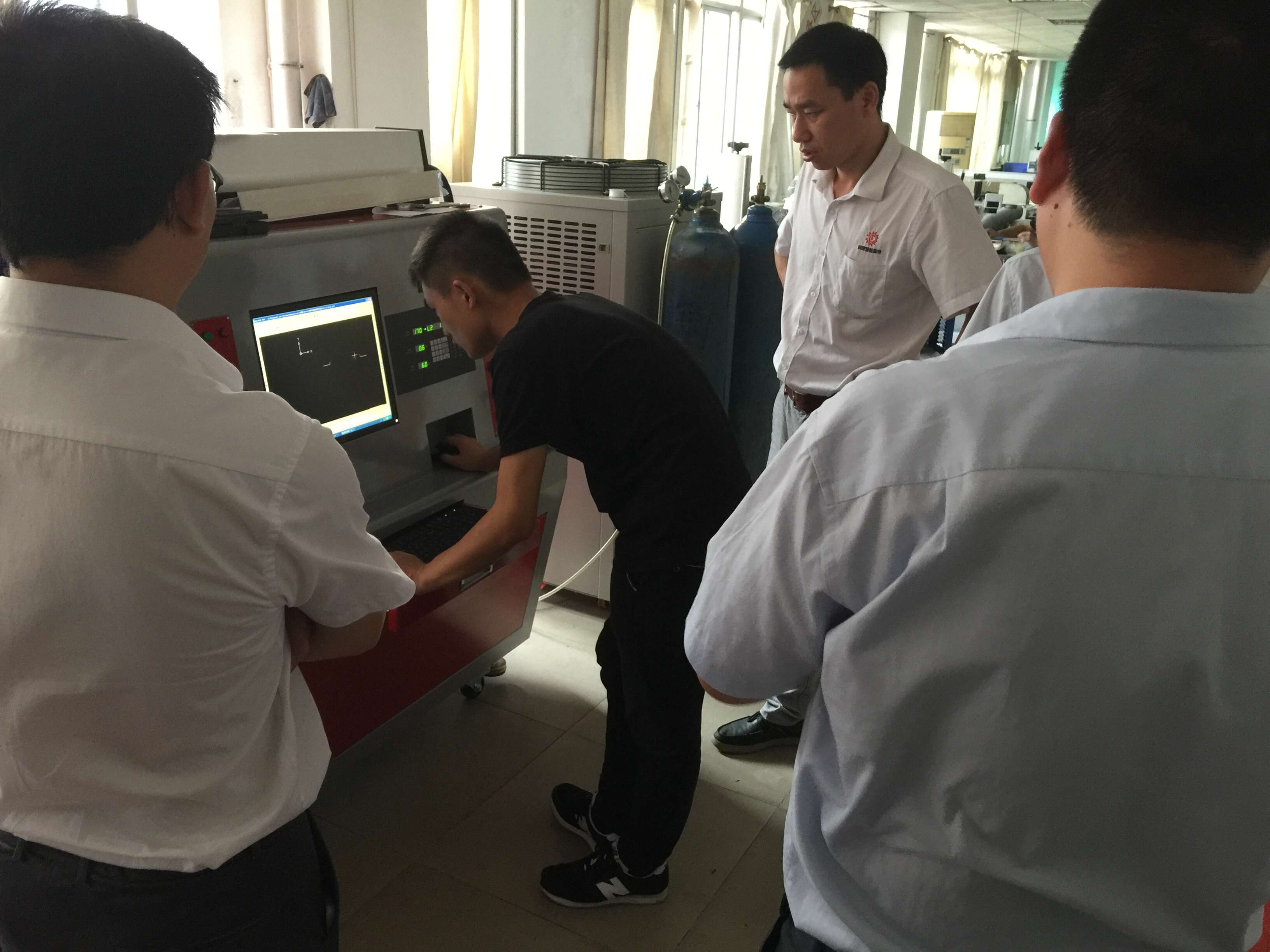

激光打孔机提高生产效率的方式

1. 提高加工速度

传统机械打孔方法通常需要频繁更换工具、调整设备参数,这会导致生产效率低下。相比之下,激光打孔机能够在无需更换工具的情况下,快速完成多个孔的加工任务,特别适合大批量生产。激光打孔通过自动化和连续作业,使得铝材质气塞孔的打孔过程更加高效,缩短了生产周期,提升了生产能力。

2. 减少后期处理工作

传统的打孔方法通常需要进行去毛刺和修整,以确保孔壁光滑。激光打孔在打孔过程中即可得到光滑的孔口,基本不需要额外的后期修整。这减少了人工干预和加工时间,同时降低了生产成本。

激光打孔的节能与环保优势

激光打孔不仅在加工精度和效率方面具有显著优势,其环保和节能特性同样突出。传统的打孔工艺通常需要冷却液、润滑油等化学物质,而激光打孔技术几乎不需要这些辅助材料,减少了对环境的污染。同时,激光打孔设备的能效较高,能够有效降低生产过程中的能源消耗,符合现代制造业的绿色生产标准。

激光打孔技术凭借其高精度、无接触加工、光滑孔壁等优势,在铝合金气塞孔的打孔中展现出无与伦比的优势。它不仅能够提高加工精度和效率,还能降低后期处理的工作量和成本,减少材料浪费,为模具制造行业带来更加高效、环保的生产解决方案。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区上下路49号A栋二楼

深圳市龙岗区上下路49号A栋二楼