在过滤行业中,滤筒作为核心部件,广泛应用于除尘、净化、空气处理等工业系统。而滤筒的打孔质量直接决定了其过滤效率、通气性和使用寿命。尤其是在高标准应用场景中,无毛刺、无变形的高精度孔成为基础要求。为此,选择一台合适的打孔设备就显得尤为重要。

传统打孔方式:存在天然局限

1. 机械冲孔:最常见方式,速度快,但易在孔边产生毛刺,需要后处理;对薄壁滤筒易造成材料撕裂或变形。

2. 针刺打孔:操作简单,适用于塑料滤筒,但孔型一致性差,批量一致性难以保障。

3. 模具打孔:适合大批量标准化产品,但切换规格需更换模具,成本高、灵活性低。

4. 蚀刻工艺:多用于金属薄板,工艺复杂、周期长,不适用于曲面或管形结构。

这些传统方式均面临着一个共同问题:无法从根本上解决毛刺与边缘塌陷问题。尤其对于不锈钢、铝合金等材料制成的滤筒,打孔边缘的处理难度更大,严重时会影响后续焊接、装配甚至过滤性能。

激光打孔:实现真正意义上的“无毛刺加工”

激光打孔设备采用高能脉冲激光,通过非接触方式将材料局部气化,直接形成孔洞。与传统打孔方式相比,它具备以下显著优势:

无接触加工:避免材料应力集中和变形,特别适合圆筒形、椭圆形、薄壁结构。

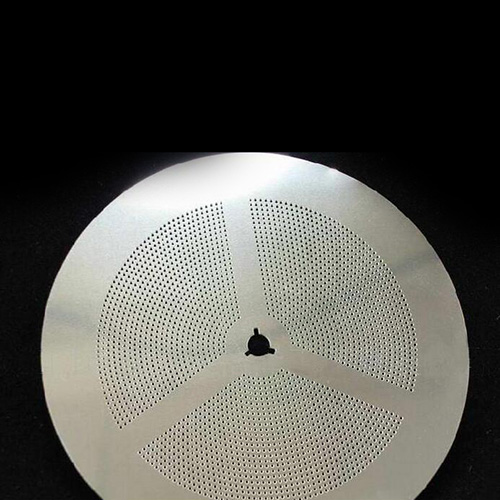

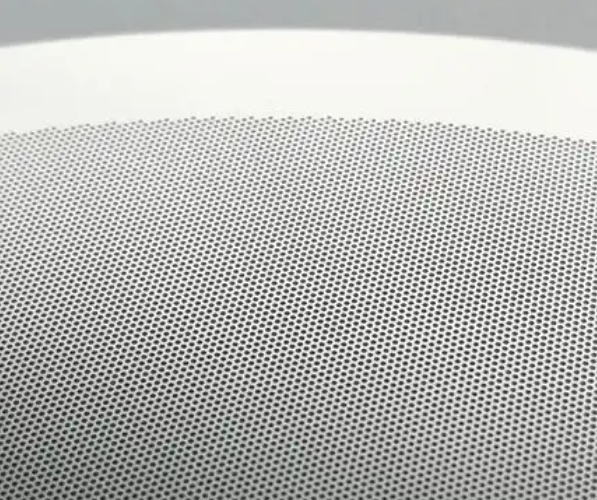

高精度控制:激光聚焦光斑小,可实现≥30μm 的小孔,孔径误差控制在±3μm以内。

无毛刺、无挂渣:打孔边缘干净,无需额外去毛刺处理,极大节省人工。

灵活性强:支持任意图形排布和位置打孔,无需更换模具,适应多种规格。

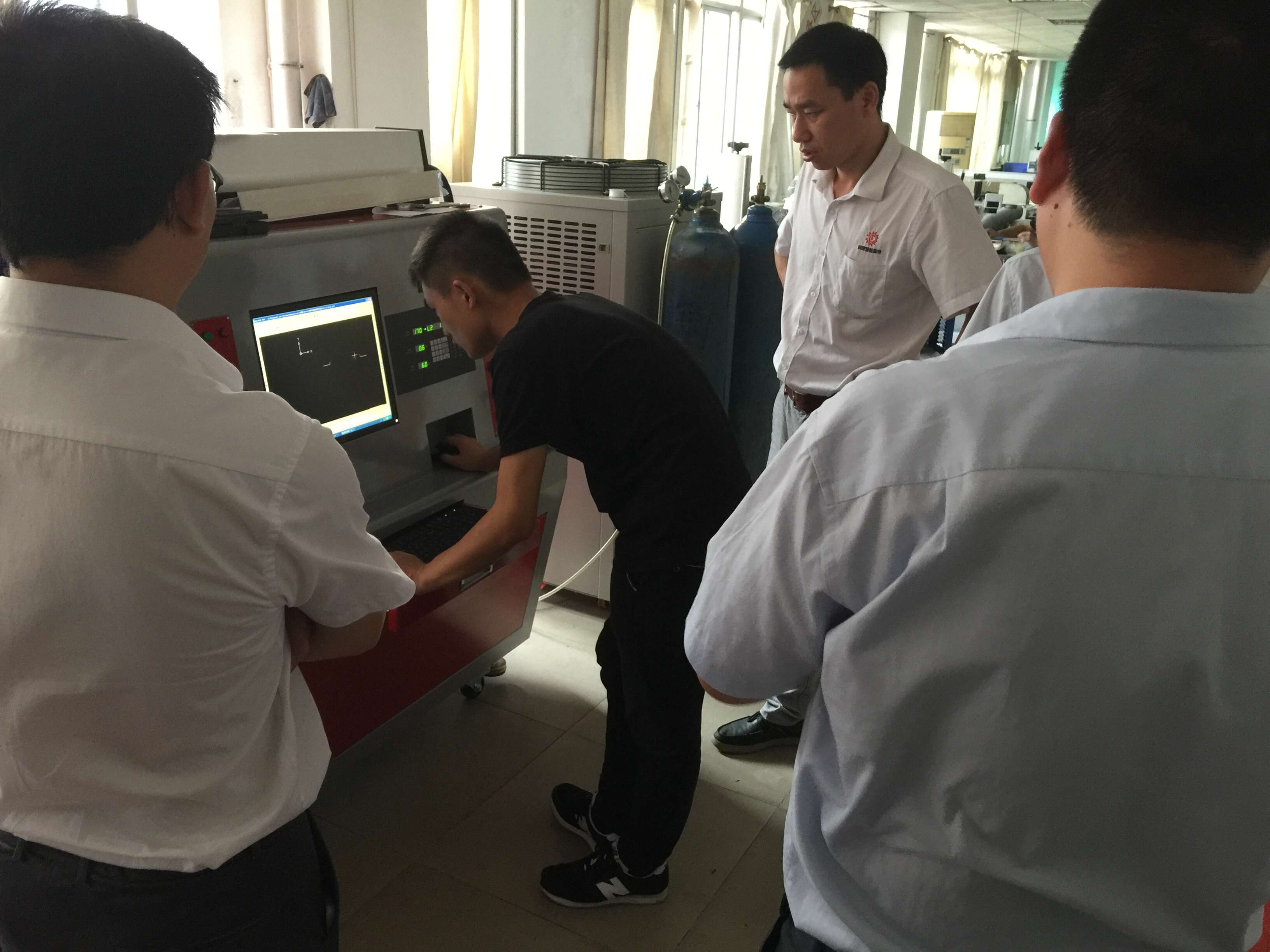

自动化兼容:可集成滚筒式平台或多轴旋转系统,实现全自动高效加工。

实际应用效果

在某滤芯制造企业引入激光打孔设备后,对不锈钢滤筒进行小孔阵列加工(孔径 50μm、间距 100μm),一次性打孔超过2万个,孔边整洁,无毛刺,合格率达 99.8%。相较于原先机械冲孔+人工修边的流程,效率提高了60%,人工成本降低约50%。

滤筒的打孔质量不只是工艺细节,更是影响产品性能和客户满意度的关键因素。与传统打孔方式相比,激光打孔设备通过无毛刺、高一致性、自动化的优势,已成为现代滤筒加工的首选方案。对追求高效生产、稳定品质的过滤行业制造商而言,引入激光打孔设备,不仅是技术升级,更是市场竞争力提升的标志。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区上下路49号A栋二楼

深圳市龙岗区上下路49号A栋二楼