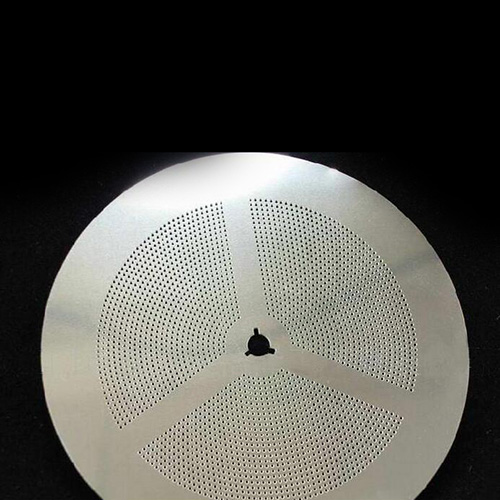

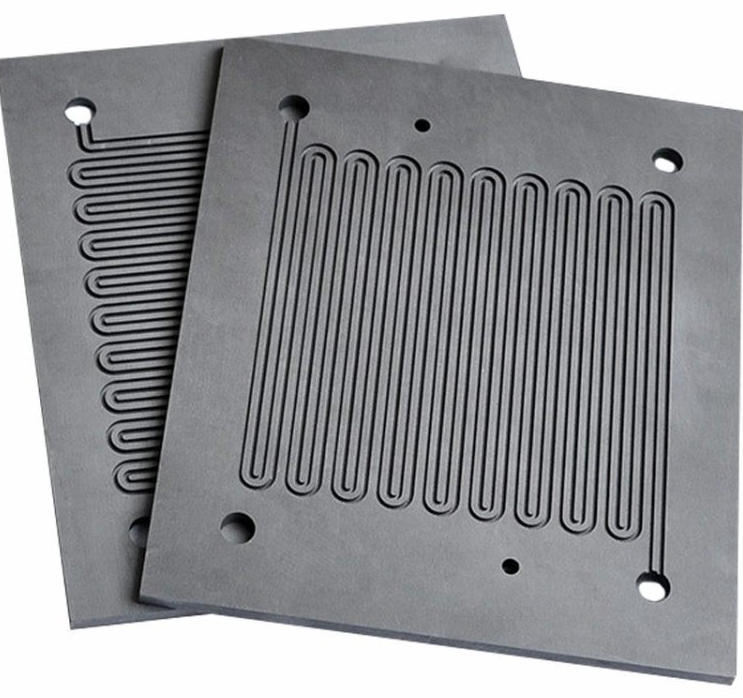

燃料电池板是燃料电池系统中的核心结构件之一,主要承担气体分配、反应支撑和导流等功能。其表面通常需要加工大量规则、精密的孔道或微孔结构,用于氢气、氧气的均匀分布以及反应副产物的及时排出。因此,燃料电池板的打孔工艺不仅关系到装配精度,更直接影响燃料电池的输出效率和使用寿命。在当前制造实践中,燃料电池板多采用激光打孔加工而成,以满足高一致性和高可靠性的要求。

燃料电池板对打孔工艺的特殊要求

与普通工业板材不同,燃料电池板在打孔方面具有明显特点:

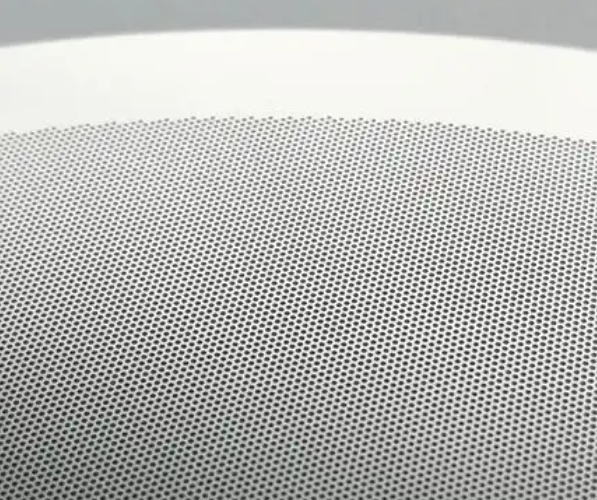

孔数量多、分布密集,对位置精度要求高

孔径一致性直接影响气体流量均衡

板材多为不锈钢、钛合金或复合材料

不允许板面变形,需保持良好平整度

这些要求使传统打孔方式在加工燃料电池板时面临诸多挑战。

激光打孔在燃料电池板加工中的优势

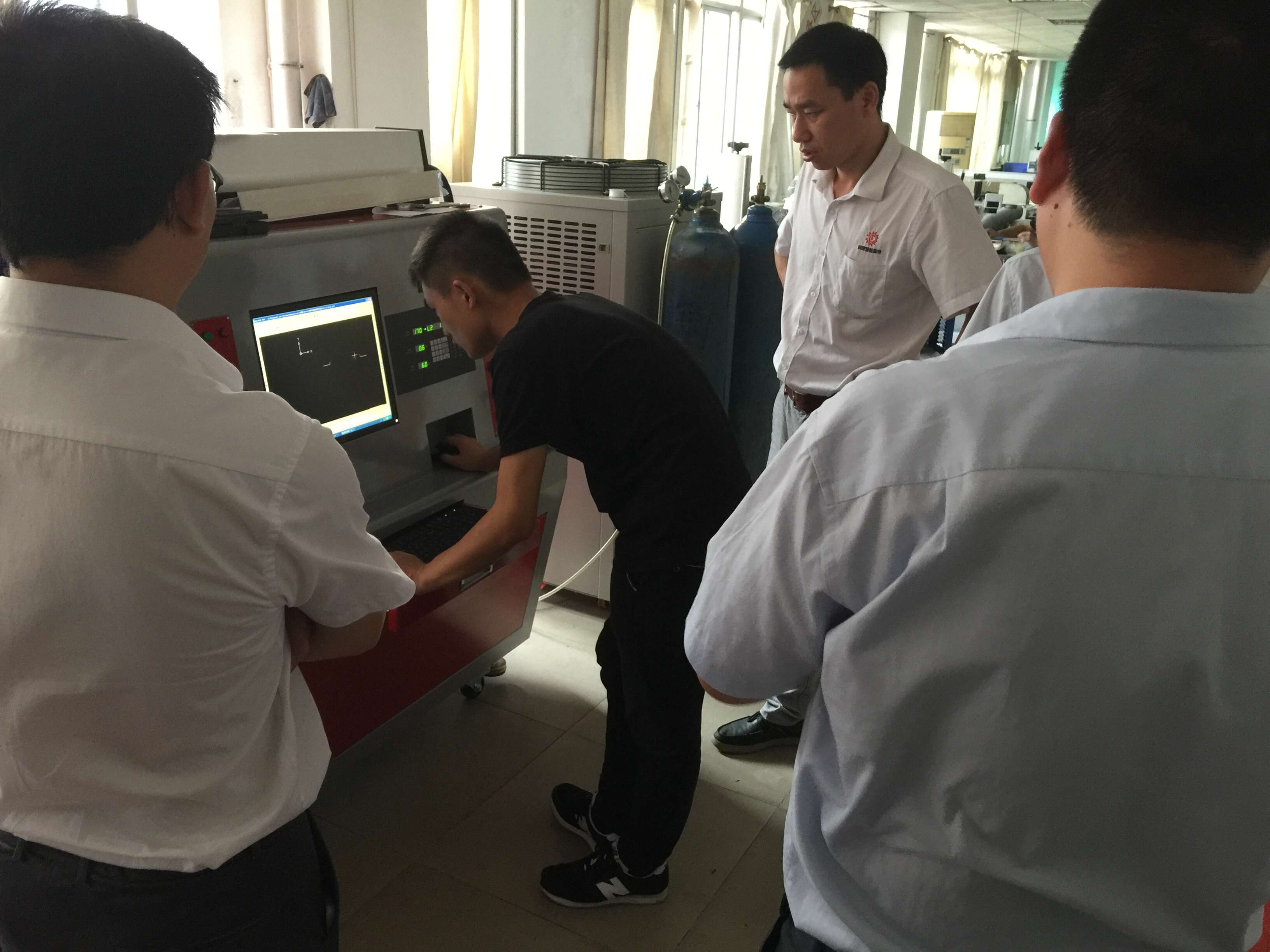

激光打孔是利用高能量激光束瞬时作用于材料表面,通过熔化和汽化方式形成孔洞的一种精密加工技术。该工艺在燃料电池板制造中具有显著优势。

1. 保证气体通道的一致性

激光打孔通过数控系统精确控制孔径、孔深和孔距,即使在大面积板材上加工成千上万个孔,也能保持高度一致,有利于实现燃料电池内部气体的均匀分布。

2. 减少板材变形风险

激光打孔属于非接触加工,不会对燃料电池板施加机械挤压力,有效避免了传统打孔中常见的翘曲、变形问题,特别适合薄板结构。

3. 适应多种燃料电池板材料

无论是不锈钢双极板、钛合金板,还是新型复合材料板,激光打孔都能稳定加工,无需频繁更换工具,工艺适应性强。

传统打孔与激光打孔的优缺点对比

1. 孔位精度与一致性

激光打孔:孔位精准、重复性好,适合高密度孔阵列加工。

传统打孔:受设备精度和刀具磨损影响,孔位偏差较大。

2. 对板材结构的影响

激光打孔:热影响区可控,对板材整体性能影响小。

传统打孔:机械应力集中,容易引起局部变形或微裂纹。

3. 工艺灵活性

激光打孔:通过程序即可调整孔型和布局,适合产品迭代。

传统打孔:调整孔型需更换模具或刀具,灵活性较低。

4. 生产效率与综合成本

激光打孔:自动化程度高,适合规模化生产,良品率高。

传统打孔:单台设备成本低,但后处理和返工成本较高。

燃料电池板的打孔质量直接影响燃料电池系统的效率和稳定性。与传统打孔方式相比,激光打孔在精度控制、结构稳定性、材料适应性以及批量一致性方面优势明显,已成为燃料电池板制造中的重要加工手段。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区上下路49号A栋二楼

深圳市龙岗区上下路49号A栋二楼