刹车盘是汽车制动系统中的核心部件,决定了车辆在高速行驶、频繁制动时的安全与稳定。尤其在高性能车、赛车、重型车辆等应用中,刹车盘表面需精确打孔,以增强散热、提高排水排尘效率、减轻重量并减少热衰退现象。近年来,随着制造技术升级,激光打孔逐步取代传统机械钻孔,成为刹车盘通风孔、减重孔及微通道孔加工的主流方式。

一、刹车盘打孔的应用目的

提升散热性能:孔洞有助于空气流通,降低刹车系统温度。

改善湿滑路面制动效果:打孔可帮助排水,增强摩擦力。

减轻整体重量:部分打孔可优化结构,降低簧下质量。

减少刹车衰退:提高热交换效率,保持稳定制动效果。

美观与品牌识别:高端刹车盘孔型美观,有品牌标识效果。

二、激光打孔在刹车盘制造中的10大优势

1. 可在高硬度材料上直接打孔

高端刹车盘常采用高合金铸铁、陶瓷复合材料、碳纤维增强材料等,传统钻孔工具易磨损,而激光打孔可无损穿透这些高硬度材料,延长生产设备寿命。

2. 无工具损耗,降低维护成本

激光加工为非接触式过程,不依赖钻头、模具等耗材,适合大批量持续生产,显著降低维护与更换成本。

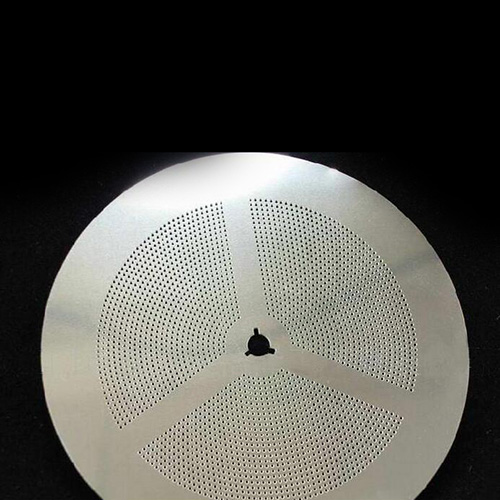

3. 灵活控制打孔图案和布局

激光打孔可轻松实现多种孔型排列,如螺旋形、环形、交错型孔阵,不受钻头路径限制,有利于散热均匀性设计优化。

4. 极小热影响区,避免材料退火变脆

传统机械钻孔在高速转动时易造成材料局部热变性,影响刹车盘结构,激光打孔热影响区小,可保持金属强度和性能。

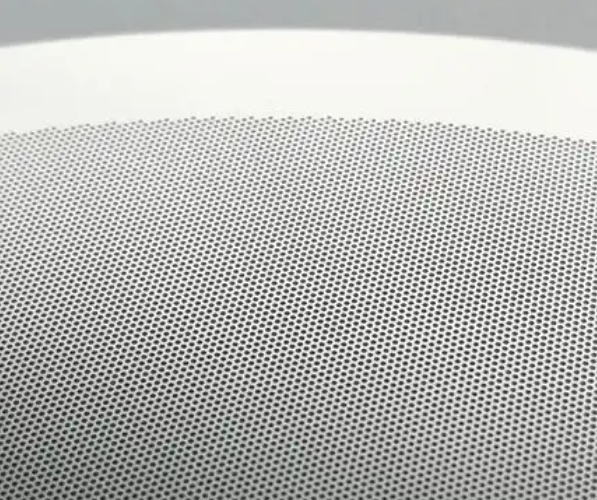

5. 易于实现微米级孔径调控

某些赛车和高端刹车盘要求开设极细微通孔以控制气流通道,激光打孔可加工出10μm~200μm不等的微孔,远优于普通钻孔精度。

6. 边缘整齐,减少应力集中与裂纹源

激光打孔孔壁光滑、热应力小,不易形成微裂纹或应力集中点,有助于提高刹车盘疲劳寿命,降低爆裂风险。

7. 可按需求加工“盲孔”或非贯通孔

部分刹车盘设计需要半穿孔或“陷孔”结构,以调节制动面气流或减震,激光打孔可精确控制深度,灵活适应复杂结构。

8. 避免材料碎屑残留,环保清洁

传统钻孔会产生大量金属碎屑,污染环境;激光打孔为“熔化气化”过程,且配有废气处理系统,洁净环保,符合绿色制造要求。

9. 适用于多种刹车盘形状,如波形盘、浮动盘

激光打孔配合五轴平台和机器人手臂,可轻松适应形状复杂的刹车盘,如不规则边缘波形盘、打孔式浮动刹车盘等。

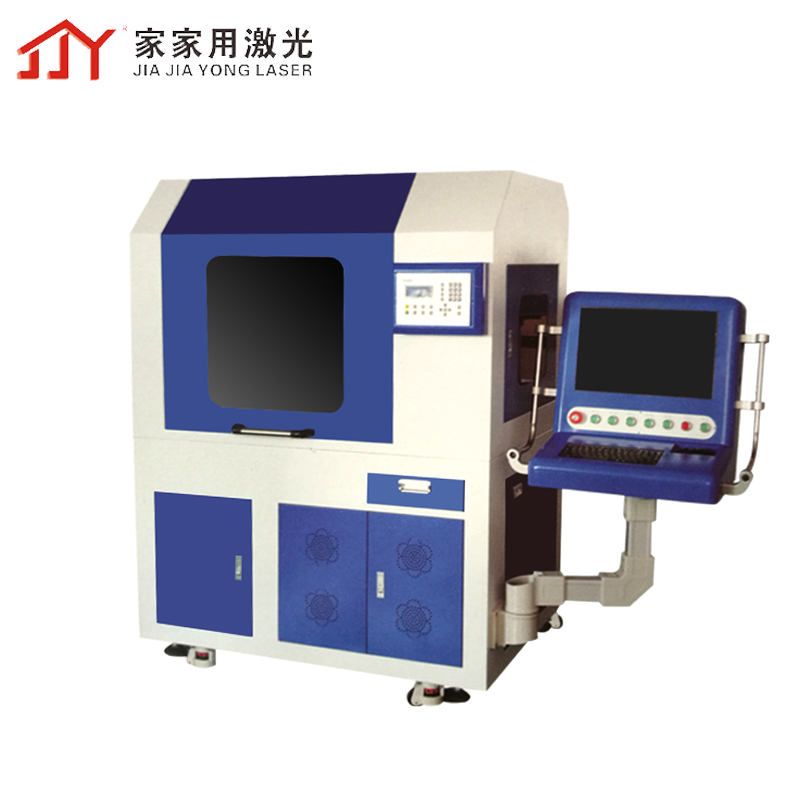

10. 便于集成于智能化产线,支持信息化控制

激光打孔设备可接入数字控制系统,实现图纸导入、一键切换产品型号、自动生成质量记录,为智能工厂提供强大支持。

三、刹车盘激光打孔的典型应用场景

高性能赛车刹车盘(钻孔通风型)

跑车/改装车专用美观打孔盘

重载货车/客车耐高温刹车盘

雨雪地区使用的抗水膜刹车盘

军工及特种装备高负载制动系统

在追求更强制动、更轻结构、更高安全性的今天,激光打孔为刹车盘的制造提供了高效率、高精度和高柔性的技术路径。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区上下路49号A栋二楼

深圳市龙岗区上下路49号A栋二楼