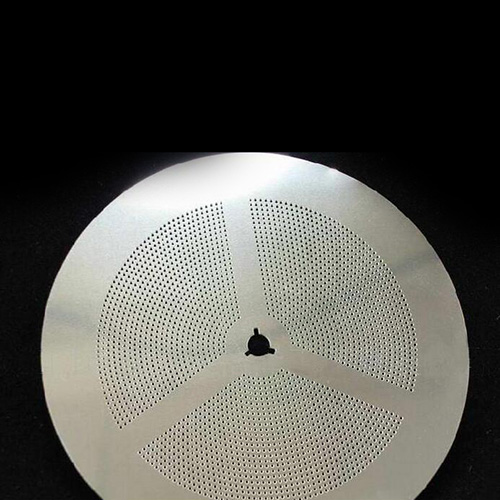

在先进半导体制造过程中,从化学气体过滤到超纯水处理,再到光刻前颗粒拦截,陶瓷滤盘都被用作极关键的微流通结构。其性能核心依赖于密布的数万个直径几十至几百微米的微孔,这些孔洞要求具备:

高尺寸一致性(误差±2μm内);

不可见毛刺与裂纹;

绝对平整的孔壁;

高密度排列下的无热变形。

这一切,只有激光打孔技术能够真正满足。

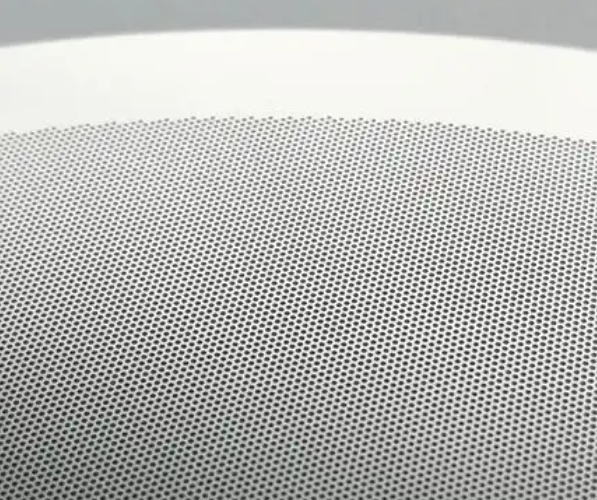

技术分层①:尺寸极限突破与高重复精度

激光打孔机可通过短脉冲激光聚焦至微米级光斑,对陶瓷表面局部汽化成孔。通过精密控制激光参数,可实现:

最小孔径达20μm,公差<±1μm;

每平方厘米超过500孔的高密度打孔;

自动聚焦定位与重复误差控制在±3μm以内。

相比传统刀具加工,其尺寸控制精度与重复性提升数倍,适配更小粒径、更高通量的工业过滤需求。

技术分层②:孔口质量与孔壁完整性保障

微孔最怕“有形缺陷”:毛刺、台阶、锥差、焦糊、裂纹。而激光打孔凭借非接触热汽化、点能量快速释放技术,具备:

孔壁平滑、无残渣附着;

边缘光洁无熔渣与焦黑区域;

孔深一致性优良,利于定向气体/液体控制。

可直接满足滤盘在高压、强酸碱等极端介质环境下的长期运行需求。

技术分层③:结构复杂滤盘也能精准适配

陶瓷滤盘形式多样,有的为圆形片、有的为异形通道盘、有的带凹槽或定位孔。激光打孔机配备五轴平台与智能寻边系统,能够实现:

不同曲率表面上的微孔打孔;

嵌套区域的异步微孔群加工;

复合孔结构(阶梯孔、盲孔)一次完成。

这为定制型陶瓷滤盘加工提供了无限灵活性,真正适应半导体设备对多样化微结构的设计需求。

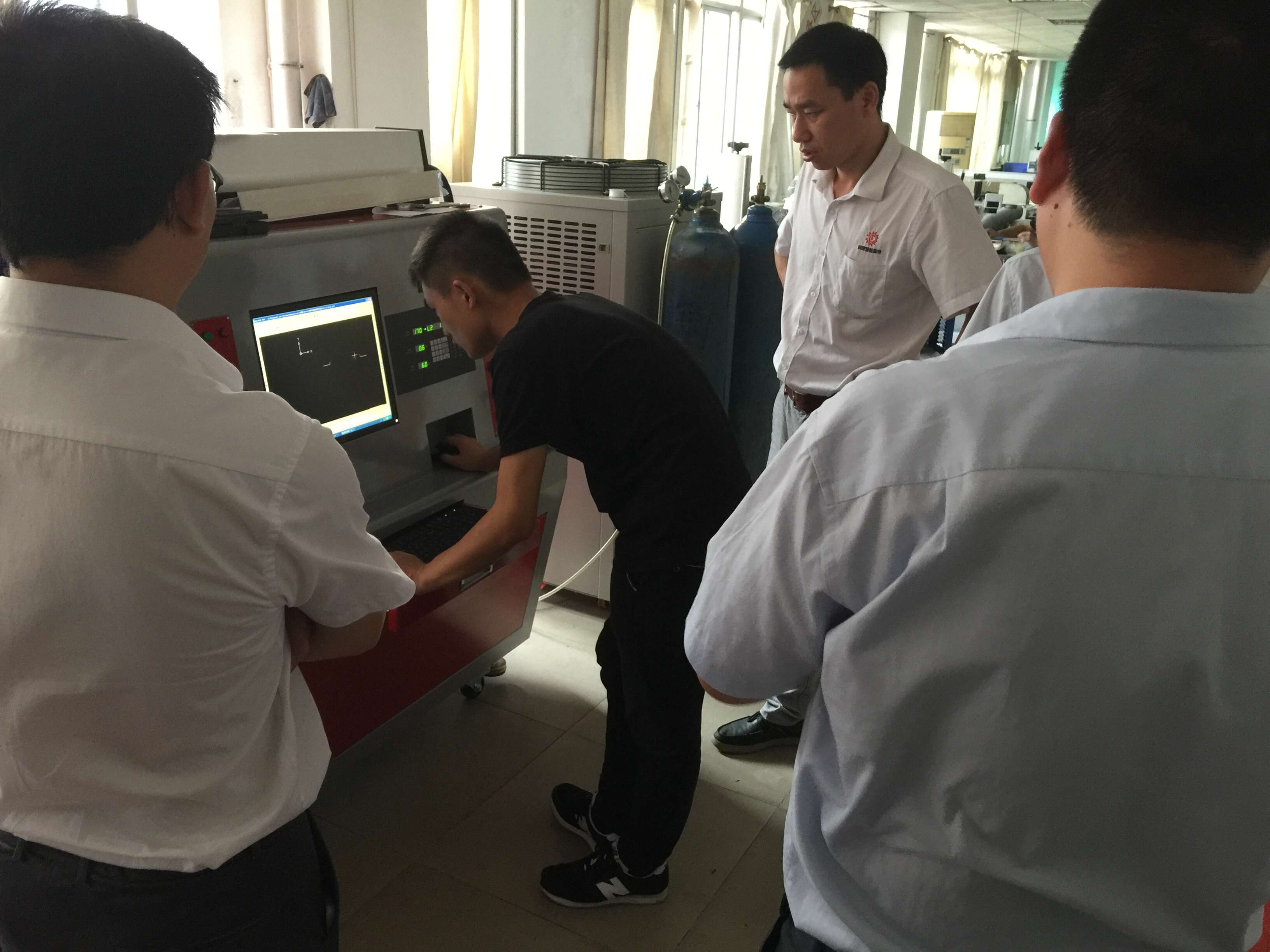

技术分层④:从一块样品到上万批次的效率保障

激光打孔不仅精度高,还能通过程序化控制实现高效批量生产:

一张300mm陶瓷滤盘打5万个孔,仅需30~60分钟;

不需换刀、不产生碎屑、不需清洗;

数控化工艺支持全程追溯与一致性评估。

无论是小批试产还是大规模量产,均可保持每一孔品质一致。

在半导体陶瓷滤盘制造领域,“微孔”不再是加工的难点,而是激光技术最擅长的应用方向。凭借其高分辨、无损伤、无毛刺、高密度、可定制等特性,激光打孔已成为微孔制造领域的标准答案。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区上下路49号A栋二楼

深圳市龙岗区上下路49号A栋二楼