过滤筒筛网广泛应用于液体和气体的精密过滤系统中,尤其在石油化工、水处理、制药、食品、机械制造等行业发挥着重要作用。其核心功能依赖于表面上大量分布均匀、孔径精确的微孔结构,因此微孔的加工方法直接影响着过滤效果、结构强度以及产品寿命。

为了满足不同应用场景下对孔径、形状、分布密度及无毛刺表面等多方面的要求,目前用于过滤筒筛网微孔加工的主流方法主要包括机械钻孔、化学蚀刻、电火花加工、等离子体打孔以及激光打孔等。下面逐一介绍和对比。

一、机械钻孔法

机械钻孔是传统的微孔加工手段,通过高速旋转的微型钻头对筛网材料(如不锈钢、铝合金)进行物理切削。

优点:

- 工艺简单、设备通用;

- 适用于较大孔径或低密度孔布置。

缺点:

- 不适合微米级小孔加工;

- 易产生毛刺,影响过滤性能;

- 加工效率低,不适用于高密度筛孔。

二、化学蚀刻法

该方法通过掩膜技术选择性地去除筛网材料,适合大面积同时形成图案化微孔。

优点:

- 成本适中,适合薄片材料的批量化加工;

- 孔形整齐,边缘较光滑。

缺点:

- 孔径控制不精准,存在腐蚀过度或不足问题;

- 不适合三维立体结构(如过滤筒)的加工;

- 存在化学污染风险,环保处理成本高。

三、电火花打孔(EDM)

电火花加工通过高频放电蚀除金属材料,适用于加工硬质合金或难加工金属的筛网。

优点:

- 可加工高硬度材料,孔深孔小比高;

- 适合特种金属或特殊结构。

缺点:

- 孔壁存在热影响区,有再铸层;

- 加工速度慢,不适合批量生产;

- 可能存在孔边熔渣或毛刺,需后处理。

四、等离子体打孔

等离子体技术通过高温熔蚀材料表面,形成微孔,适用于特殊材料或功能性复合材料的筛网。

优点:

- 可处理高熔点或复合类材料;

- 加工过程无机械应力。

缺点:

- 孔型一致性差,热影响区较大;

- 工艺复杂,对设备要求高;

- 不适合高密度、高精度微孔要求。

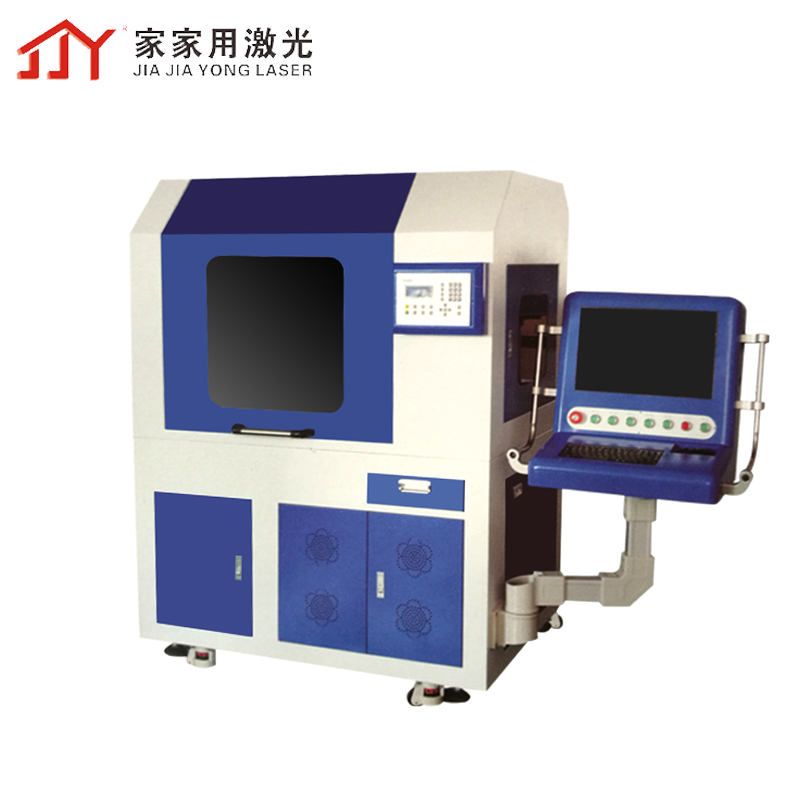

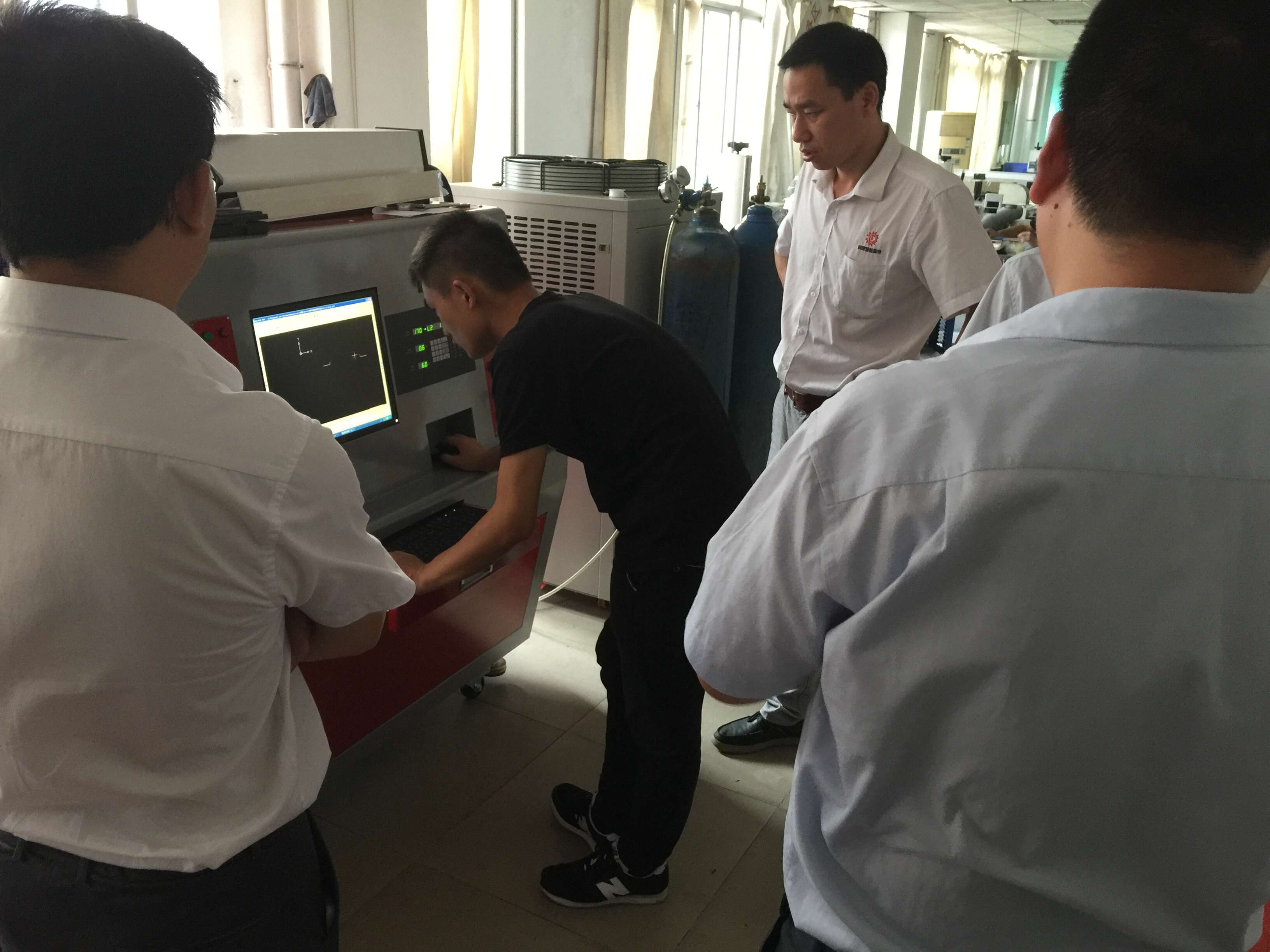

五、激光打孔加工

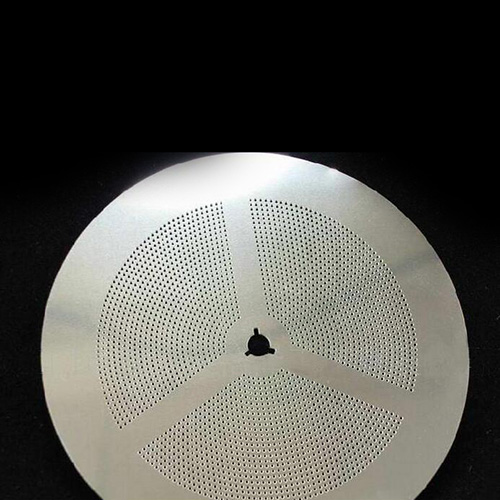

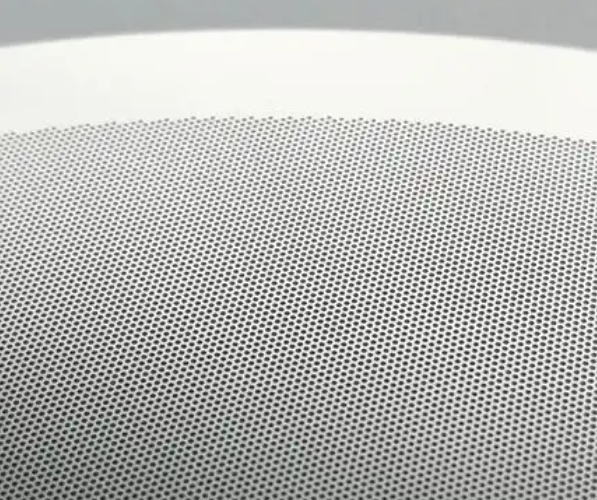

激光打孔是利用高能激光束在极短时间内作用于筛网材料表面,局部熔化汽化后形成孔洞。这种方法是目前过滤筒筛网微孔加工中发展最快、应用最广的技术。

激光打孔的显著优势:

- 孔径精准:可实现微米级甚至更小的孔径控制;

- 无毛刺加工:激光加工形成的孔边干净,无需额外去毛刺处理;

- 适应性强:可应用于金属、陶瓷、高分子等多种材料,适合各种管形或异形过滤结构;

- 高效自动化:配合数控系统可实现高密度、高速度的全自动加工;

- 环保清洁:无化学药剂残留,无磨损损耗,工艺绿色环保。

结语:激光打孔是过滤筒筛网加工的首选方案

综合对比各种微孔加工方法,从孔径控制、加工效率、孔边质量、适应材质及环保角度来看,激光打孔无疑是目前最先进、最可靠的加工工艺。它不仅满足过滤筒筛网对微孔高精度、无毛刺和高一致性的严格要求,还能大幅提升生产效率和产品品质,成为推动高性能过滤产品制造升级的重要技术力量。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区上下路49号A栋二楼

深圳市龙岗区上下路49号A栋二楼