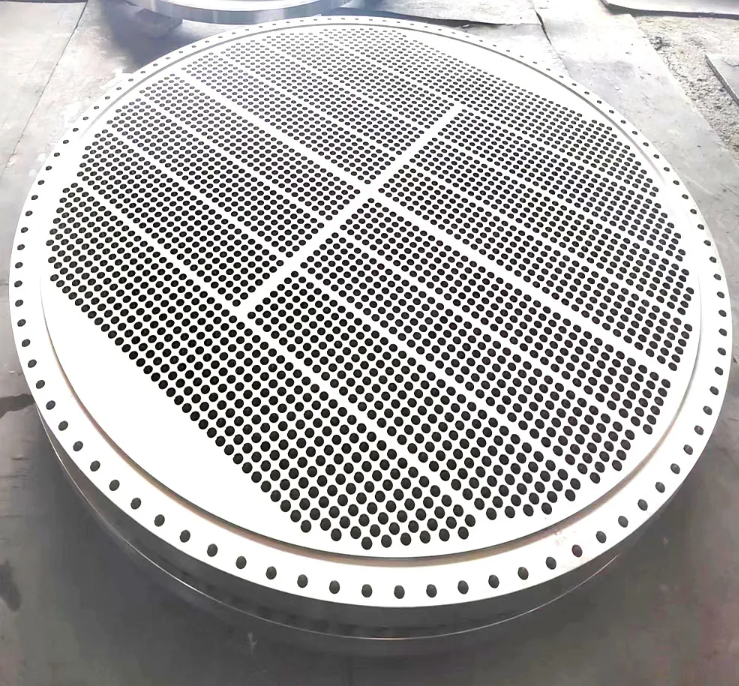

换热器作为工业设备中广泛应用的热能交换装置,其核心部件之一就是管板。管板需在其表面均匀分布大量精密孔洞,用于安装换热管和实现介质的流通与换热。孔洞的质量直接影响整台换热器的密封性、承压能力与传热效率。因此,管板的打孔工艺至关重要。在众多加工技术中,激光打孔技术因其高精度、高效率和高一致性,逐渐成为换热器管板制造中的理想选择。

换热器管板通常使用不锈钢、碳钢、钛合金、铜合金等硬度较高的金属材料。传统的机械钻孔方式虽然成熟,但在面对大批量、小公差、高密度的排孔任务时,不仅效率受限,还容易因刀具磨损导致孔径不稳定,甚至造成板材局部变形。而激光打孔机则通过高能激光束聚焦于金属表面,以极高的温度瞬间熔化材料,形成孔洞。整个过程无需接触材料,避免了传统加工方式带来的机械应力和热变形问题。

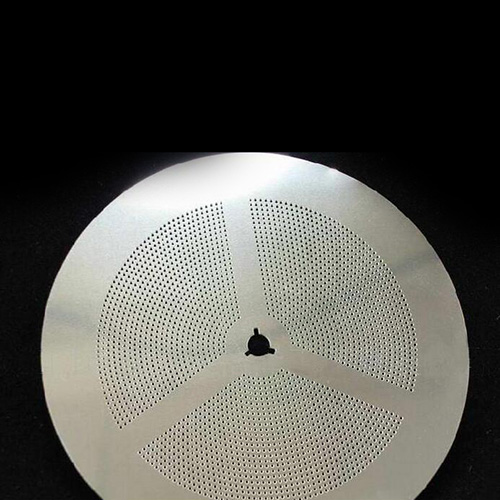

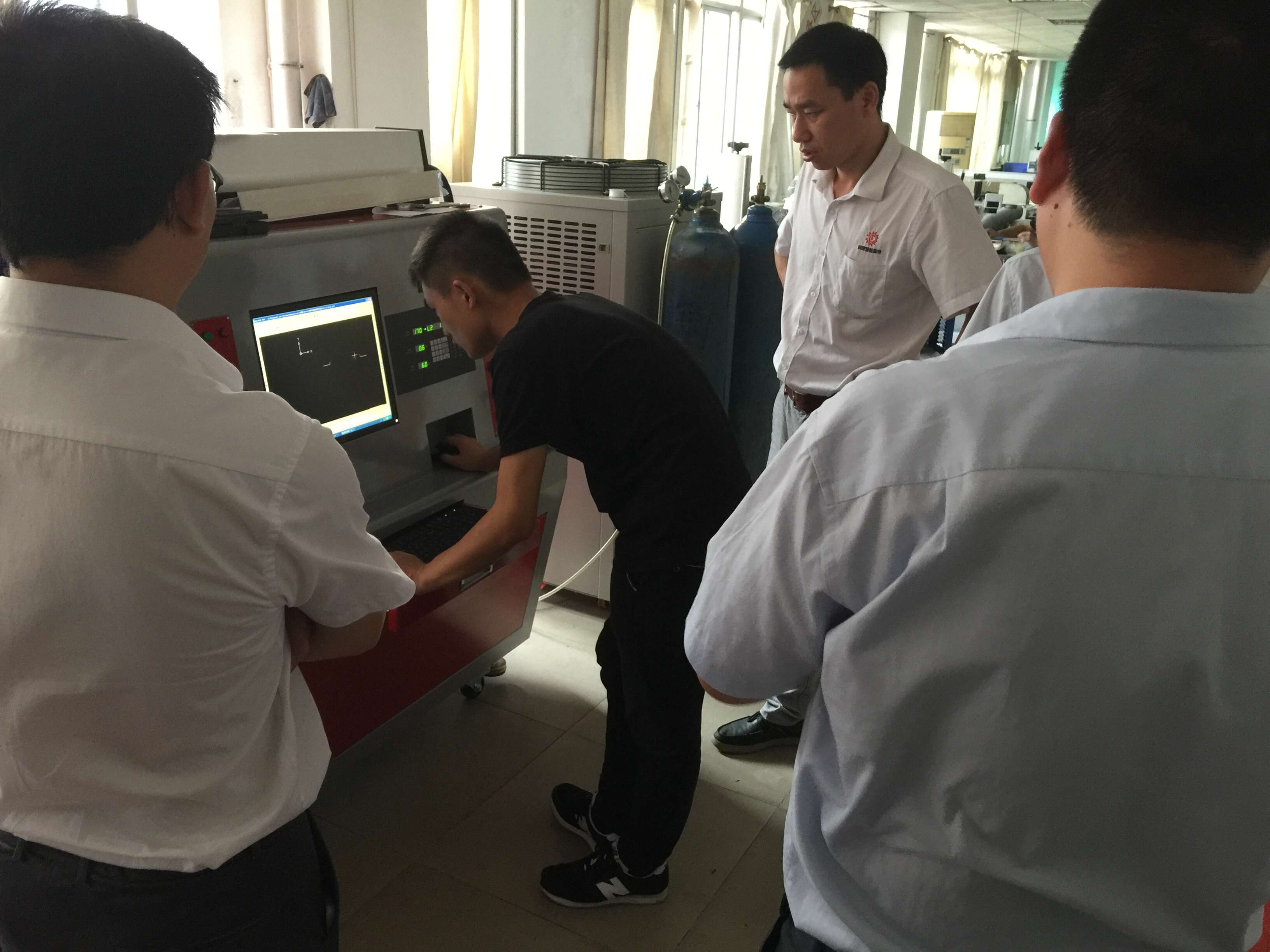

换热器管板激光打孔机具备高度自动化的控制系统,可以根据不同设计要求快速设定孔径大小、排列密度、孔距误差等参数,实现批量加工时的高度一致性。无论是常规圆孔、异形孔,还是密集交错排列的复杂结构,激光系统都能精准执行,提升加工精度和成品合格率。

除了高精度优势外,激光打孔在速度方面也具有显著优势。配合多轴联动运动平台和高速扫描系统,激光打孔机可连续高效运行,大幅提升加工效率,尤其适合大型换热器项目中对数千甚至上万个孔洞的快速处理需求。这对于需要大规模制造的化工、电力、冶金设备制造商来说,极具实际价值。

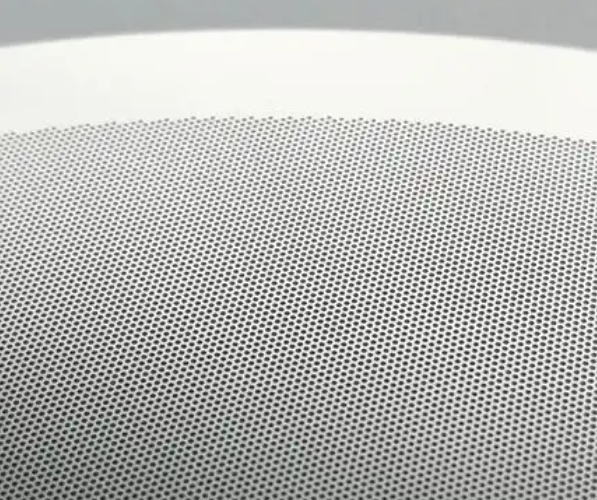

更值得一提的是,激光打孔后的孔壁光滑整洁,几乎无毛刺和飞边,减少了后期清理和二次加工的需求,缩短了生产周期,降低了整体制造成本。加工过程中无刀具磨损,也减少了设备维护频率,提高了设备稳定性与使用寿命。

换热器管板通过激光打孔加工而成,不仅显著提升了孔洞的加工质量和生产效率,还优化了整个制造流程。激光打孔机作为一项先进制造技术,正在助力换热设备行业向着更高性能、更高精度、更高效率的方向发展,逐步取代传统钻孔方式,成为行业升级的重要推动力量。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区上下路49号A栋二楼

深圳市龙岗区上下路49号A栋二楼